三价黑铬

三价⿊铬

产品简介:

三价⿊铬电镀⼯艺,所沉积的镀层同样是纯⾦属铬,故仍具⾦属铬的特性,如硬度⾼、耐磨性及耐蚀性俱佳等,其镀液以三价铬化合物提供⾦属铬的来源,并以低⾦属铬含量操作,是新型环保产品,不含六价铬,废⽔处理简单。电镀时断电不会有不良后果,沉积速度较六价铬快。

1、镀液组成及操作条件:

1. 操作条件 最佳值 控制范围

2. 开缸盐 310克/升 300-320 克/升

3. 铬盐 120克/升 110-130 克/升

4. 稳定剂 120 毫升/升 100-120毫升/升

5. ⿊铬发⻩剂 1 号 20毫升/升 10-30 毫升/升

6. 发⻩剂 2号 10 毫升/升 10-30毫升/升

7. 增⿊剂 20毫升/升 15-35 毫升/升

8. ⾛位剂 40 毫升/升 30-45 毫升/升

9. WA 湿润剂 4毫升/升 3-5毫升/升

10. 氨 ⽔ 35毫升/升 30-40 毫升/升

11. ⾦属铬(分析值) 22 克/公升 20-24 克/升

12. PH 值 2.8 2.6-3.0

温 度 50℃ 45-55℃

⽐ 重 26 26-27

阴极电流密度 10A/dm2

5-20A/dm2

阳极材料 专⽤阳极(进⼝⽯墨碳板)

过 滤 连续过滤

搅 拌 轻微空⽓搅拌

加 热 钛、铁佛⻰

阳极⾯积⽐阴极⾯积 1.5-2⽐ 1

沉积速度 0.16-0.3um/分钟

霍⽒槽打⽚条件: 6A、3分钟、40℃搅拌、⾛位与六价铬相似。

2、设备要求:

A)镀 槽:PVC、ABS、聚⼄烯衬槽;

B)阳 极:采⽤专⽤阳极及钛钩;

C)温度控制:采⽤钛加热管及钛冷却管装置;

D)整流器:12-15V,提供直流电,为使镀液稳定建议配置安培⼩时积累计。

3、镀液:本公司新开好的⼯作液,将其先加热⾄ 75-80℃,再降到 55℃

4、原料的功能及控制:

A)对镀液的控制需要在安培⼩时内对电镀液中各成份的数量、⽐重、酸碱度和温度进⾏

调控。为取得最佳电镀性能,每个轮班⾄少需对⿊铬的各种原料补充添加⼀次,如⼯作

载重⼤于 0.75安培/公升时补充次数应该更频繁,定期分析镀液各成份及按照安培⼩时

消耗补充⿊铬的各种原料,对⿊铬⼯艺的稳定性⼗分重要。建议使⽤⼯作⽇志记录⽣产

线的安培分钟⽤量、⽐重值、PH 值、温度及⿊铬的各种原料补充资料,带⽔消耗可根

据⽐重值 26-28玻美调节;

B)CS 开缸盐:⽤于提⾼镀液的⽐重及提供铬离⼦,最佳值为 26,每提⾼⼀个单位

需加 25-30克/升 CS 开缸盐,浓度过⾼会引起镀液结晶,使阳极钝化及打⽓管出现

堵塞,浓度太低时,会影响镀液导电性能;

C)CM ⿊铬盐:补充镀液所消耗的铬离⼦,补充量为 400-500 克/千安培⼩时。由于

铬盐的溶解度较低,加⼊时须缓慢地逐少量加⼊,加⼊ 7-8克/升的 CM 铬盐,可

提⾼ 1 克/升的铬含量;

D)ST 稳定剂:含有 ST 稳定剂和 GLH ⿊铬发⿊剂,消耗量为 2000-2500

毫升/千安培⼩时;

E)GLH ⿊铬添加剂:调整镀层⾊泽均匀度。 消耗量为 20-50毫升/千安培⼩时;

F)GLH 发⻩剂:起到 消耗量为 300-500毫升/千安培⼩时;

G)GLH 增⿊剂:起到 消耗量为 300-500毫升/千安培⼩时;

H)CL ⾛位剂:可增⼤电流密度范围。消耗量为 500-1000毫升/千安培⼩时;

I)WA 湿润剂:能提⾼⾛位,消耗量为 80毫升/千安培⼩时;

H)PH 值:可⽤盐酸或浓氨⽔调整 PH 值,每加⼊ 2毫升/升浓盐酸镀液 PH 值降低 0.1;每

加⼊ 2 毫升/升浓氨⽔镀液 PH 值提⾼ 0.1,加⼊盐酸或氨⽔之后需搅拌 2-4 ⼩时才可⽤ PH

机测试镀液的 PH 值,PH 过⾼三价铬会沉淀;

I)温 度:太低有沉淀析出,太⾼严重影响镀层覆盖能⼒。

① 镀液的特殊性:平时⽣产⼯作温度控制在 45-55℃,可以经常性⽤炭芯过滤镀液,

不影响⽣产。加料或处理缸最好加温⾄ 60℃以上保温 2 ⼩时再降⾄正常温度。⼀般连

续⽣产 2-3天需要选择时间对镀液进⾏加温,使各组份络合的更好;

② ⽣产中请按安培⼩时添加,并填写记录表。

5、⾦属杂质控制及影响:

① 当三价⿊铬镀液受铜、锌、镍、铁、铅等⾦属杂质污染时,镀层的⾊泽及外观会受

到某程度影响。⾦属杂质含量较⾼时,镀层⾊泽发灰。含量严重过多时,镀层⾊泽不均,

会出现⽩条纹或⽩斑等情况。镀液的带⼊及⼯件从挂具上掉⼊槽中溶掉是⾦属杂质的主

要来源;

② 定期清缸,清理掉进缸底的⼯件,可有效防⽌⾦属杂质对三价⿊铬镀层⾊泽的影响。⼤部份⾦属杂质如锌、铁及镍,可⽤低电流电解清除,或可加除杂⽔ 1号掩蔽。铜杂质

⽐较敏感,需加⼊除杂⽔ 2号,然后加强过滤并做电解处理,即可清除;

③ 当镀液受铜污染时,⾼、中电流区灰,随着铜杂质浓度的增加,镀层发⽩;

④ 镀液受镍污染时,中电流区会出现⻩⾊镀层,当镀液同时含有铁杂质时低电流密度

区会呈⾦⾊;

⑤ 镀液受铅离⼦污染时,低电流会出现⽩斑,镀液的深镀能⼒较差,含量过⾼时,⾼

电流密度区镀层结合⼒下降。采⽤电解的⽅法可去除铅的污染。

6、产品⽬录:

★ ⿊铬⼯作液 ★

1. 开缸盐

2. 铬 盐

3. 稳定剂

4. ⿊铬添加剂

5. 发⻩剂

6. 增⿊剂

7. ⾛位剂

8. 湿润剂

9. 除杂⽔ 1 号(镍)

10. 除杂⽔ 2 号(铜)

11. 专⽤阳极(⽯墨碳板)

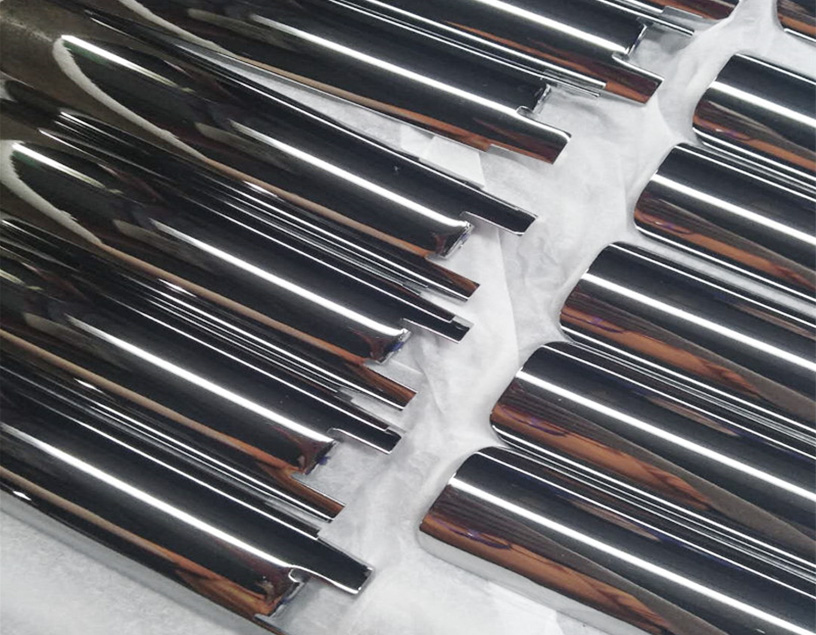

7、三价⿊铬电镀与传统六价铬电镀的⽐较:

A)覆盖能⼒强,电流范围⼴阔,⾼电位烧焦现象减少,可挂较多数量的⼯件,不需冲击

电镀,可像酸铜、镍般循环电镀;

B)分散能⼒极佳,电镀速度极快,厚度分布更均匀;

C)不像六价铬电镀容易产⽣⽩渍;

D)此⼯艺采⽤专⽤⽯墨阳极,阳极使⽤寿命⻓,使镀液免受铅污染;

E)电镀时使⽤的电流密度低,节省电⼒能源的消耗;

F)镀层不含六价铬痕渍,符合 ROHS 标准;

G)环保,不会对空⽓产⽣污染,⽽废⽔处理更简易;

H)安全操作,对从业⼈员的健康有保障。

8、电镀故障及处理:

故 障 | 原 因

| 处 理

|

镀层有⽩⾊斑纹 | 1、⾦属铅污染 | 1、扯⽚处理及排查铅污染来源 |

2、前处理不良 | 2、加强前处理 | |

镀层发白 | 1、PH 值⾼ | 1、⽤盐酸调整 PH 值 |

2、⽐重低 | 2、补加 CS 开缸盐 | |

3、镀镍前镀层清洁不⼲净 | 3、清洗澈底 | |

4、镀铬前⼯件过于⼲燥 | 4、保持⼯件微湿 | |

镀层发蓝、起彩 | 1、GLH ⿊铬发⿊剂多 | 1、减少⿊铬添加剂⽤量 |

⾼电位烧 | 1、温度低 | 1、提⾼镀液温度 |

结合⼒差 | 1、镍层钝化 | 1、铬预浸时受六价铬污染,排查 |

2、铅杂质污染 | 2、扯⽚处理及排查铅污染来源 | |

3、在镍出⼝处双极化 | 3、较正双极化 | |

4、在铬⼊⼝处双极化 | 4、较正双极化 | |

⾛位差 | 1、PH 偏低 | 1、⽤氨⽔调整 PH 值 |

2、⽐重偏低 | 2、补充 CS 开缸盐 | |

3、打⽓过快 | 3、减⼩打⽓ | |

4、CL ⾛位剂少 | 4、补加 CL ⾛位剂 | |

5、WA 湿润剂少 | 5、补加 WA 湿润剂 | |

沉积速度慢 | 1、PH 偏⾼ | 1、⽤盐酸调整 PH 值 |

2、搅拌慢 | 2、提⾼搅拌速度 | |

3、⽐重低 | 3、添加 CS 开缸盐 | |

4、铬离⼦偏低 | 4、补加 CM 铬盐 | |

缸边有结晶 | 1、温度过低 | 1、对镀液加温 |

2、⽐重太⾼ | 2、稀释镀液 | |

镀层偏⻩ | 1、⿊铬 CL ⾛位剂少 | 1、补充 CL ⾛位剂 |

2、⽐重偏低 | 2、补充 CS 开缸盐 | |

浅⾊镀层 | 1、温度过⾼ 2、PH 值过低 | 1、降低镀液温度 2、⽤氨⽔调整 PH 值 |

3、⽐重偏低 | 3、补充 CS 开缸盐 | |

4、CL ⾛位剂多 | 4、减少 CL ⾛位剂的添加 |

声明:此说明书所有关于本公司产品的建议及参数,是以本公司信赖的实验与资料为标准。因业界同仁设

备及实际操作的各异性,故本公司不保证及不负责任可能相关之不良后果,此说明书内所有的资料

也不⽤作侵犯版权的证据。